武漢試驗室鑄鐵平板招標資料

武漢試驗室鑄鐵平板招標資料

試驗室鑄鐵平板技術要求

1項目名稱:車身試驗、傳動測試電機以及強度試驗機械的安裝用平臺。

2供貨范圍:

2.1鑄鐵平臺 49套 HT250

2.2配套的地腳螺栓、調平螺釘或腳調器、蓋板、灌漿材料等

2.3方頭T型螺母M20 120個/M24 50個;壓板100個;M20×56/M24×68共170個

3制造及安裝工程內容:

3.1鑄鐵平臺的毛坯鑄造;

3.2鑄造毛坯的清砂與退火處理;

3.3鑄造毛坯材質的化學成分與機械性能檢驗;

3.4鑄造毛坯按圖紙機械加工成品;

3.5成品貨物全部運至招標人廠房內;

3.6鑄鐵平臺安裝、調平、灌漿、防銹處理;

3.7繪制平臺安裝地基圖配合指導建筑施工完成混凝土基礎的制作;

3.8不少于3天的使用、保養、維護培訓

4 現場條件:

投標方所提供設備及安裝施工_滿足現場現有條件,適用方無義務對施工現場進行整改或改造;適用方所能提供的動力、環境和安全等方面的條件如下:

4.1電源條件:

供電電壓及頻率:三相五線制、220V/50HZ和380V/50HZ

電壓波動:≤±10%

頻率波動:≤±1HZ

4.2室內環境條件:

環境溫度:5~45℃;

環境濕度:20~90%;

環境壓力:95~105kPa

4.3供水條件:

循環水系統,水壓200~250kpa,溫度:≤32℃,流量滿足現場需要;

自來水系統:水壓100~150kpa,流量滿足現場需要;

4.4壓縮空氣:

每個安裝車間附近_壓縮氣源,氣壓600~700kpa;

流量:2~3m3/min;

含油量:≤2.0ppm;

含塵粒度:≤1.0um;

4.5設備安裝基礎

鑄鐵平臺安裝混凝土基礎由建筑施工方完成,投標方有義務提供安裝基礎圖紙,并提提供技術支持。

4.6設備安裝地點

湖北省武漢市武漢經濟技術開發區硃山湖大道399號

東風汽車股份有限公司商品研發院綜合試驗室

5質量技術要求

5.1一般技術要求:

5.1.1.平臺尺寸參數:

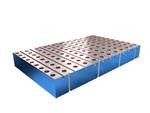

1)車身開閉件試驗工位:由7塊鑄鐵平臺拼接安裝而成,尺寸為4m×14m,厚度120mm。單塊平臺尺寸:長×寬×厚=4000mm×2000mm×120mm。單塊平臺圖紙見附圖1。

2)車身模態試驗工位:由4塊鑄鐵平臺拼接安裝而成,尺寸為3m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×3000mm×120mm。單塊平臺圖紙見附圖2。

3)變速箱試驗工位:由2塊鑄鐵平臺拼接安裝而成,尺寸為2m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=4000mm×2000mm×120mm。單塊平臺圖紙見附圖1。

4)離合器試驗工位:由4塊鑄鐵平臺拼接安裝而成,尺寸為3m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×3000mm×120mm。單塊平臺圖紙見附圖2。

5)主減速器試驗工位:由3塊鑄鐵平臺拼接安裝而成,尺寸為6m×5m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×5000mm×120mm。單塊平臺圖紙見附圖3。

6)動力總成試驗工位:T形布置區由4塊鑄鐵平臺拼接安裝而成,單塊平臺尺寸:長×寬×厚=1500mm×4000mm×120mm,3塊;長×寬×厚=1500mm×4500mm×120mm,1塊。單塊平臺圖紙見附圖4、圖5。矩形布尺寸為6m×10m,厚度120mm,由6塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×5000mm×120mm。單塊平臺圖紙見附圖3。

7)結構強度試驗工位:共三組鐵地板,其中兩組尺為6m×8m,厚度150mm,分別由6塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×4000mm×150mm。單塊平臺圖紙見附圖6。另外一組鐵地板尺寸為4m×6m,厚度300mm,由2塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×6000mm×300mm。單塊平臺圖紙見附圖7。

8)新能源試驗室工位:共5塊鐵地板,每塊鐵地板尺寸:長×寬×厚=1500mm×4000mm×120mm。單塊平臺圖紙見附圖4。

5.1.2. 平臺安裝后應能達到:全長范圍平面度不大于2.0mm,水平度0.2mm/m,全平臺范圍能可靠接地。

5.1.3.材料:HT250。鑄件用化學成分S<0.12%,P<0.15%。并需孕育處理。

5.1.4.平臺采用M24地腳螺栓安裝固緊、M24調整螺釘調平。

5.1.5.平臺為加強型,內筋厚度不小于50mm。

5.1.6.平臺間用連接器連接,T型槽按GB158標準制造,寬度及間距見圖紙。

5.1.7.平臺加工面粗糙度6.3。平臺精度按3級要求制造。平臺圖紙標注形位公差。

5.1.8. 平臺應方便的進行二次灌漿,二次灌漿應全范圍充滿內腔。

5.1.9.鑄件幾何形狀平整規則;整體結構合理,加強筋厚度均勻一致。

5.1.10. 鑄件應進行二次時效處理,其中毛坯成型后一次人工時效處理、粗刨后一次自然時效處理,自然時效時間為4個月,_消除內應力,長期使用不變形。

5.1.11. 鑄件材質HT250按GB9439規定,鑄造圓角R15~20。

5.1.12.平臺不加工部位__型砂及毛刺,各銳邊修圓,加工面涂防銹油。

5.1.13.設有吊裝孔及接地螺孔(不小于M12)。

5.1.14.蓋板均采用45#鋼,表面光潔平整,無毛刺及尖角。

5.1.15.鑄鐵平臺使用壽命不小于30年,在使用年限內如出現移位、變形、地腳螺栓斷裂等質量問題所造成的_損失,均由投標方負責。

5.2鑄造要求

5.2.1鑄件應符合HT250的化學成分標準和達到機械性能試驗的標準。

5.2.2鑄件內、外部不允許有疏松、砂眼、氣孔、夾渣、裂紋等鑄造缺陷。

5.2.3毛坯外形尺寸只允許加大不允許減小。

5.2.4鑄件全部要進行退火處理。

退火工藝要求:退火溫度 500℃~550℃

加溫速度 ≤50~100℃

保溫時間 3~5小時

冷卻速度 ≤50℃

出爐 200℃以下出爐、空冷

5.2.5每一爐的各鑄件要分別做好爐號標記,同一爐號中要有一件附鑄試棒,試棒要做爐號標記。

5.2.6每一爐的試棒分別做化學成分分析和機械性能試驗,并出具有效報告。

5.2.7鑄件非加工表面要進行清砂處理。

6灌漿材料

6.1.灌漿材料選用西卡(Sika)品牌,規格型號:SikaGrout214.

6.2.灌漿時應仔細閱讀灌漿材料的配比及澆筑方法,避免因使用不當而造成難以彌補的后果。

6.3.混凝土表面_干凈,堅實,無油脂、油污,無水泥浮漿以及無附著不牢的小顆粒;金屬(鐵和鋼材)表面_無氧化皮、鐵銹以及油脂油污;所有吸水性基面_用干凈水使之充分浸潤飽和,并在SikaGrout 214施工前應做到基表無明水和小水坑,螺栓孔內無積水。

6.4.維持足夠的壓力以使灌漿持續地流動;用鋼絲攪動灌漿料,以確保所有的空隙都被填滿,并且內部的空氣能夠被自由排出;盡可能地將地腳螺栓孔灌滿,灌漿料應被連續注入。

6.5.灌漿料應從一側灌入,直至另一側溢出為止,以利于排出空氣,使灌漿充實,不得從四側同時進行灌漿。

6.6.用臘基養護膜Antisol E或其他合適的方法養護暴露在外面的表面。

7方頭T形螺母和壓板

7.1.方頭T形螺母與鐵地板T型槽_匹配,尺寸要求見圖8、圖9。

7.2.T型螺母材料為A3鋼,表面發黑;數量:M20的120個,M24的50個。

7.3.壓板材料為A3鋼,表面發黑;數量:M20的80個(圖10),M24的20個(圖11)。

7.4.固定螺栓材料為A3鋼,表面發黑;數量:M20×56的120個,M24×68的50個。

8驗收方法及標準

8.1.主要包括設備清單、鐵地板圖紙、鐵地板使用說明書及保養說明書、外購附件使用說明書以及其它相關的技術資料。

8.2.鑄件的化學成分和機械性能試驗結果要符合HT250的_標準(GB9439、GB/T 4986《鑄鐵平板》、JB/T 7974《鑄鐵平板》)。招標人有權進行現場跟蹤檢驗,有權要求進行復檢。

8.3.每單塊鑄鐵平板上工作面的堵塞修補沙孔個數不能_過4個。

8.4.鑄件缺陷未通過招標方代表驗收和投標方擅自對缺陷自行修補的做為廢品處理。

8.5.機械加工成品按圖紙的各部尺寸、光潔度、形位公差的標注進行抽檢。招標方代表有權在中標方廠內的墊軌生產過程中隨時到現場進行監督檢查。對中標方未按招標文件要求的制造工序和標準的行為,招標方有權進行糾正和處理。

9其他

9.1.本項目為交鑰匙工程,投標方應依據設備功能要求,對發動機鐵地板圖紙及其附件的使用進行強度校核并對圖紙會簽確認。

9.2.投標方有責任提供安裝基礎的設計圖,并對建筑施工提供相關技術支持。對混凝土基礎施工質量進行檢測確認;在確認滿足要求后,進行鐵地板的安裝調平。

9.3.對照招標文件技術規格書條款,列對照表逐條說明所投貨物和服務對招標人所招標貨物的技術規格書條款做出響應情況。

9.4.廠家投標時根據圖紙提供單塊平臺重量等技術資料。

9.5.投標人中標后,根據招標文件、投標人遞交的投標文件和澄清文件以及相關_標準與招標人簽訂貨物供銷技術協議和商務合同。

9.6.投標方應承擔設備的供貨、運輸、保險、設備吊裝入庫(含吊裝、運輸設備租用以及人工費用等)、_位(含可能出現的保管費、吊裝運輸設備的租用以及人工費用)、調試、現場培訓等費用;安裝調試后的設備系統應達到招標技術要求中的指標;運輸過程中設備損壞由投標方負責。

9.7.鐵地板保修期為_終驗收合格后的24個月,在保修期內,如果由于設備自身的故障導致系統無法工作,設備投標方應提供24小時響應服務。如果確認有部件損壞,應在5天內更換,由此產生的_費用由投標方承擔。

1項目名稱:車身試驗、傳動測試電機以及強度試驗機械的安裝用平臺。

2供貨范圍:

2.1鑄鐵平臺 49套 HT250

2.2配套的地腳螺栓、調平螺釘或腳調器、蓋板、灌漿材料等

2.3方頭T型螺母M20 120個/M24 50個;壓板100個;M20×56/M24×68共170個

3制造及安裝工程內容:

3.1鑄鐵平臺的毛坯鑄造;

3.2鑄造毛坯的清砂與退火處理;

3.3鑄造毛坯材質的化學成分與機械性能檢驗;

3.4鑄造毛坯按圖紙機械加工成品;

3.5成品貨物全部運至招標人廠房內;

3.6鑄鐵平臺安裝、調平、灌漿、防銹處理;

3.7繪制平臺安裝地基圖配合指導建筑施工完成混凝土基礎的制作;

3.8不少于3天的使用、保養、維護培訓

4 現場條件:

投標方所提供設備及安裝施工_滿足現場現有條件,適用方無義務對施工現場進行整改或改造;適用方所能提供的動力、環境和安全等方面的條件如下:

4.1電源條件:

供電電壓及頻率:三相五線制、220V/50HZ和380V/50HZ

電壓波動:≤±10%

頻率波動:≤±1HZ

4.2室內環境條件:

環境溫度:5~45℃;

環境濕度:20~90%;

環境壓力:95~105kPa

4.3供水條件:

循環水系統,水壓200~250kpa,溫度:≤32℃,流量滿足現場需要;

自來水系統:水壓100~150kpa,流量滿足現場需要;

4.4壓縮空氣:

每個安裝車間附近_壓縮氣源,氣壓600~700kpa;

流量:2~3m3/min;

含油量:≤2.0ppm;

含塵粒度:≤1.0um;

4.5設備安裝基礎

鑄鐵平臺安裝混凝土基礎由建筑施工方完成,投標方有義務提供安裝基礎圖紙,并提提供技術支持。

4.6設備安裝地點

湖北省武漢市武漢經濟技術開發區硃山湖大道399號

東風汽車股份有限公司商品研發院綜合試驗室

5質量技術要求

5.1一般技術要求:

5.1.1.平臺尺寸參數:

1)車身開閉件試驗工位:由7塊鑄鐵平臺拼接安裝而成,尺寸為4m×14m,厚度120mm。單塊平臺尺寸:長×寬×厚=4000mm×2000mm×120mm。單塊平臺圖紙見附圖1。

2)車身模態試驗工位:由4塊鑄鐵平臺拼接安裝而成,尺寸為3m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×3000mm×120mm。單塊平臺圖紙見附圖2。

3)變速箱試驗工位:由2塊鑄鐵平臺拼接安裝而成,尺寸為2m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=4000mm×2000mm×120mm。單塊平臺圖紙見附圖1。

4)離合器試驗工位:由4塊鑄鐵平臺拼接安裝而成,尺寸為3m×8m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×3000mm×120mm。單塊平臺圖紙見附圖2。

5)主減速器試驗工位:由3塊鑄鐵平臺拼接安裝而成,尺寸為6m×5m,厚度120mm。單塊平臺尺寸:長×寬×厚=2000mm×5000mm×120mm。單塊平臺圖紙見附圖3。

6)動力總成試驗工位:T形布置區由4塊鑄鐵平臺拼接安裝而成,單塊平臺尺寸:長×寬×厚=1500mm×4000mm×120mm,3塊;長×寬×厚=1500mm×4500mm×120mm,1塊。單塊平臺圖紙見附圖4、圖5。矩形布尺寸為6m×10m,厚度120mm,由6塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×5000mm×120mm。單塊平臺圖紙見附圖3。

7)結構強度試驗工位:共三組鐵地板,其中兩組尺為6m×8m,厚度150mm,分別由6塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×4000mm×150mm。單塊平臺圖紙見附圖6。另外一組鐵地板尺寸為4m×6m,厚度300mm,由2塊鑄鐵平板拼接安裝而成,單塊平臺尺寸:長×寬×厚=2000mm×6000mm×300mm。單塊平臺圖紙見附圖7。

8)新能源試驗室工位:共5塊鐵地板,每塊鐵地板尺寸:長×寬×厚=1500mm×4000mm×120mm。單塊平臺圖紙見附圖4。

5.1.2. 平臺安裝后應能達到:全長范圍平面度不大于2.0mm,水平度0.2mm/m,全平臺范圍能可靠接地。

5.1.3.材料:HT250。鑄件用化學成分S<0.12%,P<0.15%。并需孕育處理。

5.1.4.平臺采用M24地腳螺栓安裝固緊、M24調整螺釘調平。

5.1.5.平臺為加強型,內筋厚度不小于50mm。

5.1.6.平臺間用連接器連接,T型槽按GB158標準制造,寬度及間距見圖紙。

5.1.7.平臺加工面粗糙度6.3。平臺精度按3級要求制造。平臺圖紙標注形位公差。

5.1.8. 平臺應方便的進行二次灌漿,二次灌漿應全范圍充滿內腔。

5.1.9.鑄件幾何形狀平整規則;整體結構合理,加強筋厚度均勻一致。

5.1.10. 鑄件應進行二次時效處理,其中毛坯成型后一次人工時效處理、粗刨后一次自然時效處理,自然時效時間為4個月,_消除內應力,長期使用不變形。

5.1.11. 鑄件材質HT250按GB9439規定,鑄造圓角R15~20。

5.1.12.平臺不加工部位__型砂及毛刺,各銳邊修圓,加工面涂防銹油。

5.1.13.設有吊裝孔及接地螺孔(不小于M12)。

5.1.14.蓋板均采用45#鋼,表面光潔平整,無毛刺及尖角。

5.1.15.鑄鐵平臺使用壽命不小于30年,在使用年限內如出現移位、變形、地腳螺栓斷裂等質量問題所造成的_損失,均由投標方負責。

5.2鑄造要求

5.2.1鑄件應符合HT250的化學成分標準和達到機械性能試驗的標準。

5.2.2鑄件內、外部不允許有疏松、砂眼、氣孔、夾渣、裂紋等鑄造缺陷。

5.2.3毛坯外形尺寸只允許加大不允許減小。

5.2.4鑄件全部要進行退火處理。

退火工藝要求:退火溫度 500℃~550℃

加溫速度 ≤50~100℃

保溫時間 3~5小時

冷卻速度 ≤50℃

出爐 200℃以下出爐、空冷

5.2.5每一爐的各鑄件要分別做好爐號標記,同一爐號中要有一件附鑄試棒,試棒要做爐號標記。

5.2.6每一爐的試棒分別做化學成分分析和機械性能試驗,并出具有效報告。

5.2.7鑄件非加工表面要進行清砂處理。

6灌漿材料

6.1.灌漿材料選用西卡(Sika)品牌,規格型號:SikaGrout214.

6.2.灌漿時應仔細閱讀灌漿材料的配比及澆筑方法,避免因使用不當而造成難以彌補的后果。

6.3.混凝土表面_干凈,堅實,無油脂、油污,無水泥浮漿以及無附著不牢的小顆粒;金屬(鐵和鋼材)表面_無氧化皮、鐵銹以及油脂油污;所有吸水性基面_用干凈水使之充分浸潤飽和,并在SikaGrout 214施工前應做到基表無明水和小水坑,螺栓孔內無積水。

6.4.維持足夠的壓力以使灌漿持續地流動;用鋼絲攪動灌漿料,以確保所有的空隙都被填滿,并且內部的空氣能夠被自由排出;盡可能地將地腳螺栓孔灌滿,灌漿料應被連續注入。

6.5.灌漿料應從一側灌入,直至另一側溢出為止,以利于排出空氣,使灌漿充實,不得從四側同時進行灌漿。

6.6.用臘基養護膜Antisol E或其他合適的方法養護暴露在外面的表面。

7方頭T形螺母和壓板

7.1.方頭T形螺母與鐵地板T型槽_匹配,尺寸要求見圖8、圖9。

7.2.T型螺母材料為A3鋼,表面發黑;數量:M20的120個,M24的50個。

7.3.壓板材料為A3鋼,表面發黑;數量:M20的80個(圖10),M24的20個(圖11)。

7.4.固定螺栓材料為A3鋼,表面發黑;數量:M20×56的120個,M24×68的50個。

8驗收方法及標準

8.1.主要包括設備清單、鐵地板圖紙、鐵地板使用說明書及保養說明書、外購附件使用說明書以及其它相關的技術資料。

8.2.鑄件的化學成分和機械性能試驗結果要符合HT250的_標準(GB9439、GB/T 4986《鑄鐵平板》、JB/T 7974《鑄鐵平板》)。招標人有權進行現場跟蹤檢驗,有權要求進行復檢。

8.3.每單塊鑄鐵平板上工作面的堵塞修補沙孔個數不能_過4個。

8.4.鑄件缺陷未通過招標方代表驗收和投標方擅自對缺陷自行修補的做為廢品處理。

8.5.機械加工成品按圖紙的各部尺寸、光潔度、形位公差的標注進行抽檢。招標方代表有權在中標方廠內的墊軌生產過程中隨時到現場進行監督檢查。對中標方未按招標文件要求的制造工序和標準的行為,招標方有權進行糾正和處理。

9其他

9.1.本項目為交鑰匙工程,投標方應依據設備功能要求,對發動機鐵地板圖紙及其附件的使用進行強度校核并對圖紙會簽確認。

9.2.投標方有責任提供安裝基礎的設計圖,并對建筑施工提供相關技術支持。對混凝土基礎施工質量進行檢測確認;在確認滿足要求后,進行鐵地板的安裝調平。

9.3.對照招標文件技術規格書條款,列對照表逐條說明所投貨物和服務對招標人所招標貨物的技術規格書條款做出響應情況。

9.4.廠家投標時根據圖紙提供單塊平臺重量等技術資料。

9.5.投標人中標后,根據招標文件、投標人遞交的投標文件和澄清文件以及相關_標準與招標人簽訂貨物供銷技術協議和商務合同。

9.6.投標方應承擔設備的供貨、運輸、保險、設備吊裝入庫(含吊裝、運輸設備租用以及人工費用等)、_位(含可能出現的保管費、吊裝運輸設備的租用以及人工費用)、調試、現場培訓等費用;安裝調試后的設備系統應達到招標技術要求中的指標;運輸過程中設備損壞由投標方負責。

9.7.鐵地板保修期為_終驗收合格后的24個月,在保修期內,如果由于設備自身的故障導致系統無法工作,設備投標方應提供24小時響應服務。如果確認有部件損壞,應在5天內更換,由此產生的_費用由投標方承擔。

產品總目錄

PRODUCT

聯系方式

泊頭市一揚鑄業有限公司

河北滄州市泊頭市交河鎮白王莊村

電話:0317-8033553

傳真:0317-8032553

手機:13931733323

13031591966

Q Q: 914241451

聯系人:綦經理

郵編:062151

郵箱:botouyiyang@126.com

電話:0317-8033553

傳真:0317-8032553

手機:13931733323

13031591966

Q Q: 914241451

聯系人:綦經理

郵編:062151

郵箱:botouyiyang@126.com

公司名稱:泊頭市一揚鑄業有限公司 公司地址:河北滄州市泊頭市交河鎮白王莊村 電話:0317-8033553 傳真:0317-8032553 手機:13031591966 網址:http://www.www9ffav.com

泊頭市一揚鑄業有限公司 2011(C)版權所有 并對網站所有內容保留解釋權 冀ICP備20017323號-1

冀公網安備 13098102000539號

PowerBy:速貝·網搜寶 網站建設:中科四方 技術支持:速貝微博